Valtran Suolahden tehtaalla tuotantoa kehitetään portaittain, jotta tuotantomääriä saadaan kasvatettua – yhden traktorin valmistusaika on noin kahdeksan tuntia

Valtran traktoritehdas Suolahdessa on ollut AGCOn omistuksessa vuodesta 2004. Sinä aikana tehdasta on kehitetty systemaattisesti. Tuotantoon on panostettu, jotta traktoreita saataisiin enemmän linjalta. Yksi merkittävä etu asiakkaalle, joka tilaa Valtran, on traktorin varustelu jo tuotantolinjalla halutun mukaisesti. Tällöin uuteen traktoriin varusteet on asennettu joko suoraan tuotantolinjalla tai Unlimited-varusteina tehtaalla. Traktori alkaa jo näyttää traktorilta, kun voimansiirron päälle taakse nostetaan paikalleen ohjaamo. Ohjaamo on komponentti, joka tuodaan valmiiksi räätälöitynä asiakkaan toiveiden mukaan MSK:lta Härmästä. Kuva: Valtra

Traktori alkaa jo näyttää traktorilta, kun voimansiirron päälle taakse nostetaan paikalleen ohjaamo. Ohjaamo on komponentti, joka tuodaan valmiiksi räätälöitynä asiakkaan toiveiden mukaan MSK:lta Härmästä. Kuva: ValtraValtran kokoonpanotehdas

- 300 metriä pitkä tuotantolinja.

- Valmiita komponentteja syötetään linjalle sivusta.

- Mallit sekalaisessa järjestyksessä kokoonpanossa.

Valtran traktoritehtaaseen on investoitu viime vuosina kymmeniä miljoonia euroja, eivätkä investoinnit ole loppumassa. Logistiikkakeskus, josta syötetään tuotantolinjaa, on ollut reilu kaksi vuotta käytössä. Traktoritehdas on saamassa uuden 2 000 neliön maalaamon. Maalaamoa rakennetaan tehtaan kylkeen ja se on käytössä kesän jälkeen.

”Yhden traktorin valmistusaika on noin 8 tuntia. Tuotantolinjalla on 12 minuutin tahtiaika ja pyrimme jatkuvasti lyhentämään sitä. Paikallisen sopimuksen perusteella traktoreiden kokoonpanotehtaalla on nyt 10 tunnin työaikamalli”, aloittaa tehtaanjohtaja Tiina Herlevi.

Tuotantolinjalla kaikkea

Valtran 300-metrinen tuotantolinja on teollisuudessa hieman poikkeuksellinen. Toinen poikkeuksellisuus linjalla ovat viisi eri tuotantomallia, joissa on monia variaatioita. Käytännössä linjan läpi ei mene kahta samanlaista traktoria viikossakaan. Samalla kokoonpanolinjalla tehdään hyvin erilaisia traktoreita. Koko tuotepalettiin kuuluu A-, N-, T-, G- ja Q-sarjojen traktorit erilaisine komponentteineen, jotka lähtevät linjan alkupäästä vuorotellen ja kulkevat peräkkäin koko kokoonpanolinjan.

Kokoonpanolinjan alkupäässä yhdistetään linjan raskaimmat komponentit - voimansiirto ja moottori, jolloin saadaan traktorille aikaan itsekantava runko. Kuva: Valtra

Kokoonpanolinjan alkupäässä yhdistetään linjan raskaimmat komponentit - voimansiirto ja moottori, jolloin saadaan traktorille aikaan itsekantava runko. Kuva: Valtra”Se, että kaikkia malleja valmistetaan sekaisin, on oikeastaan välttämätöntä. Linjalla pitää olla sopiva mixi, jotta linja etenee sujuvasti. Vuorotellen on täydellä varustuksella olevia Q-sarjalaisia ja välillä perusvarustuksella olevaa A-sarjaa. Linja toimii silloin joustavasti ja virtaus linjalla on tasainen”, Tiina kertoo. Perus A-sarjalaisen ja varustellun Q-sarjalaisen ero kokoonpanon tuntimäärässä on noin 50 %.

"Tuotannossa tuotevariaatio on kasvanut huimasti kymmenen vuoden aikana, mikä on vaikuttanut moneen asiaan. Meillä on nyt 300 tavarantoimittajaa ja päivittäin käsitellään noin 11 000 komponenttia. Yhteen traktoriin menee keskimäärin 1 500 komponenttia", Tiina selostaa. Tämä vaatii toimivan varaston ja syötön tuotantolinjalle.

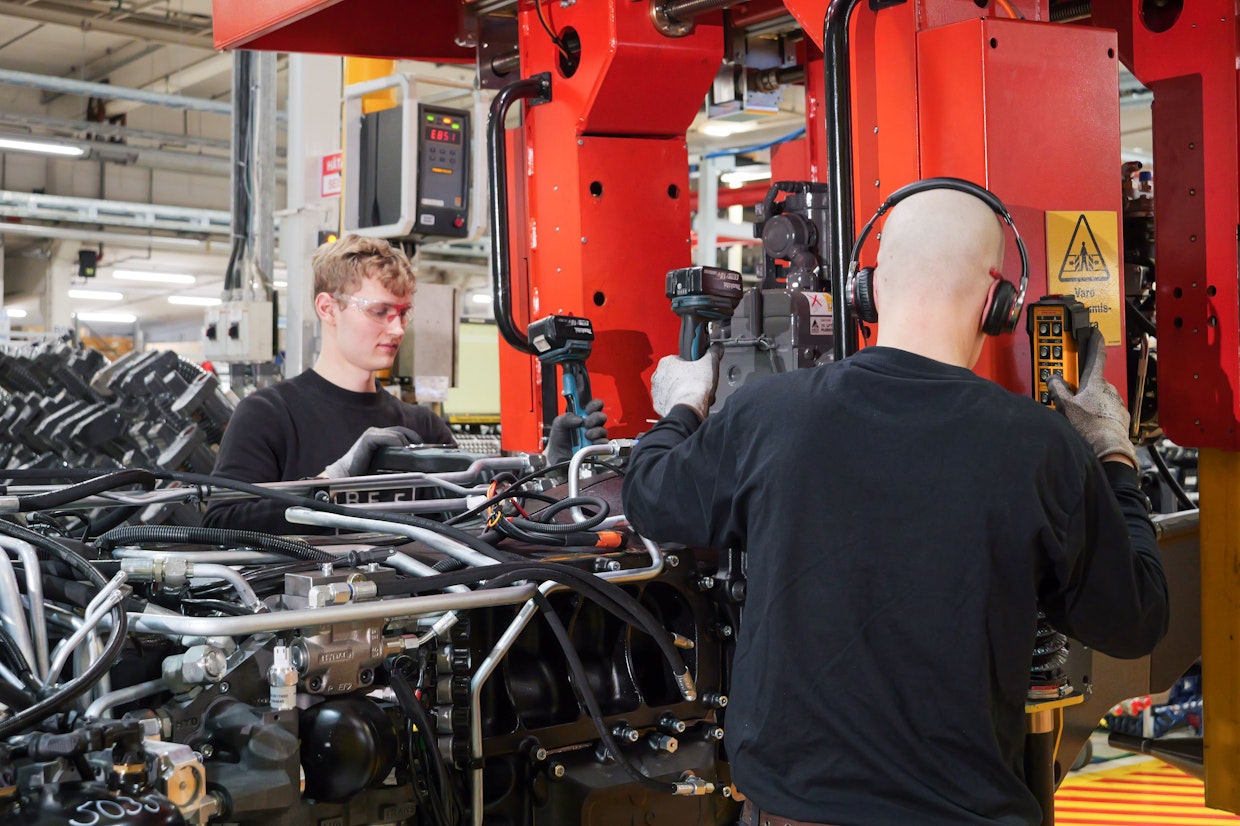

Jokaisella vaiheella on siihen sopivat työkalut. Kun voimansiirto ja moottori ovat valmiina yhdessä, siiretään kokonaisuus seuraavalle vaiheelle. Voimansiirron päällä on jo valmiina hydrauliputkistoa. Kuva: Valtra

Jokaisella vaiheella on siihen sopivat työkalut. Kun voimansiirto ja moottori ovat valmiina yhdessä, siiretään kokonaisuus seuraavalle vaiheelle. Voimansiirron päällä on jo valmiina hydrauliputkistoa. Kuva: ValtraTiimi kokoaa

Tuotannossa on töissä noin 700 ihmistä, joista 90 on toimihenkilöitä. Kokoonpanolinjalla työ tehdään noin 10 työntekijän tiimeissä ja yhden tiimin jäsenet kiertävät eri vaiheilla. Jokaisella tiimillä on vetäjä. Työnjohtajalla taas on 4–5 tiimiä vedettävänään.

Käytössä on päivittäisen johtamisen malli, AGCO production system. Aamu alkaa tiimipalaverilla, jossa käsitellään edellinen ja kuluva päivä, ketä on paikalla, onko linjalla oleviin koneisiin kaikki komponentit olemassa jne. Ongelmat, joita tiimissä ei voida itse ratkaista, siirtyvät eteenpäin. Kello 9.30 on Tiinan palaveri työnjohtajien kanssa, jossa katsotaan koko tehtaan toiminta.

”Suolahden kokoonpanolinjan toiminta on monen kehitysvaiheen tulos, ja tavoitteena on kasvattaa tuotantoa edelleen. Vuonna 2022 työpaikkojen nettolisäys tuotannossa oli 70 täysipäiväistä henkilöä ja meille on hakeutunut henkilöitä töihin esimerkiksi kaupanalalta ja terveyspuolelta”, kertoo Tiina.

Komponentit

Traktorin komponenttien kokoaminen alkaa tilausnumeron perusteella. Kyseisen tilausnumeron perusteella valmistetaan moottori, vaihteisto ja ohjaamo, kuten koko muukin traktori.

Tuotantolinjan alussa moottori ja voimansiirto yhdistetään. Ne ovat Valtrassa kantavaa rakennetta eli runko, ja sen ympärille kootaan traktorin muut komponentit. Moottorit Suolahteen toimitetaan Linnavuoresta ja niiden puskuri varastossa on päivä.

Suoran, 300-metrisen kokoonpanolinjan jokaisessa 36 asemassa asennetaan tällä hetkellä 12 minuuttia komponentteja moottorin ja voimansiirron ympärille. Jokaisen linjalla liikkuvan traktorin kussakin asemassa asennettavat komponentit on optimoitu ja määritelty tuotannonsuunnitteluohjelmassa (SAP). Kaikki komponentit kiinnitetään asiakkaan tilauksen mukaan siten, kun asia on tilausvaiheessa määritelty.

Linjalla on vain asiakastilauksesta kokoonpantavia traktoreita. Kotimaan myynti on varannut tuotantopaikkoja siten, että traktoreita voidaan joustavasti toimittaa kahden kuukauden toimitusajalla.

Jokaiseen asemaan tuodaan komponentteja sivusta asennettavaksi. Sivusoluissa esikokoonpannaan komponentteja tuotantojonon perusteella, ja osa on suoraan komponenttitoimittajilta toimitettuja kokonaisuuksia. Komponenttijono rakennetaan tuotantojonon perusteella, jolloin kun tuotantolinjalla traktori on tietyssä asemassa, asemalla on vain ja ainoastaan kyseiseen traktoriin asennettavat komponentit. Kärryissä on tietty määrä komponentteja, ja kun kärryt ovat tyhjät, kaikki kyseisen kokoonpanosolun eli aseman asennustyöt on tehty.

Jokaisella kokoonpanosolulla on oma tietokoneruutunsa, joka näyttää, mitä komponentteja kyseisellä asemalla tullaan asentamaan. Ruudulla on myös lisätietoja, kuten vääntömomentit, joita käytetään asennuksessa. Kun asennus on valmis, painetaan OK-nappia, jolloin järjestelmä tietää, että linja voi liikkua eteenpäin kyseiseltä asemalta. Kyseisen solun käyttämät komponentit poistuvat tällöin varastosaldosta, ja samalla lähetetään kutsu komponenttivarastoon myöhemmin toimitettavalle erälle. Seuraavan kyseiselle asemalle tulevan traktorin komponentit on kerätty jo kärryyn valmiiksi – seuraava vaihe voi alkaa.

Päivitetään maalaamo

Vaikka vanhaa, rungoltaan 1970-luvulta peräisin olevaa, maalaamoa on päivitetty ja uusittu vuosien varrella moneen otteeseen, maalaamon kapasiteetti on ollut viime vuosina suuri tekninen haaste. Maalaamon robotit on ohjelmoitu maalaamaan uusimmalla tekniikalla virtuaaliympäristössä ja optimaaliseen toimintaan, mutta se ei nopeuta esikäsittelyä eikä kuivumista.

Koko maalaamo siirretään ensi kesänä kokoonpanotehtaan kylkeen, uuteen 2 000 neliön rakennukseen. ”Uudessa maalaamossa esikäsittelyyn ja kuivumiseen on varattu enemmän tilaa, jolloin käsittelyä voidaan optimoida”, Tiina lupaa.

Tuotantolinjan syöttövarasto

Vajaa kolme vuotta sitten on otettu käyttöön uusi varasto tuotantolinjalle tuleville komponenteille. Varaston koko on 10 000 neliötä ja vapaata korkeutta on 10–11 metriä. Varastossa on katettu purkualue, johon sopii kaksi täysyhdistelmää.

Vastaanotossa kirjataan tulevat komponentit SAP:iin, komponentit laputetaan ja trukki vie kuormalavat hyllytyspaikalle ja puoliautomaatitrukit hyllyttävät ne. Kun komponenttia tarvitaan tuotannossa, kuormalavaa tyhjennetään ja komponentit kerätään jonojärjestyksessä kokoonpanon kärryihin. Kokoonpanossa tarvittavat ruuvit mutterit ja prikat ovat aina saatavilla työpisteessä. Tavoitteena on, että kaikki on asennuksen kannalta mietitty niin pitkälle valmiiksi, että asentaja voi tehdä työtään kahdella kädellä.

Myös syöttövarastolle on käytössä on päivittäisen johtamisen malli ja komponenteille pitää olla selvä reitti. Linjaa ei voi pysäyttää, mutta erilaisia päätöksiä joudutaan maailmantilanteesta johtuen tekemään päivittäin.

Maalaamosta reitti jatkuu

Kun maalaamosta tullut runko on kuivunut ja takaisin linjalla, asennustyö jatkuu jäähdyttimen, pakokaasujen jälkikäsittelylaitteiden ja ohjaamon asennuksilla.

MSK:n toimittamien ohjaamoiden tuotanto on synkronoitu Valtran tehtaan kanssa. Härmästä tulevissa ohjaamoissa on 1/3 päivän puskuri, koska jokainen ohjaamo on myös valmistettu asiakastilauksen perusteella. Rekkoja Härmästä tulee päivittäin useita.

Ohjaamon kiinnittämisen jälkeen valmistuvaan traktoriin kiinnitetään pakokaasun puhdistusjärjestelmä ja jäähdytin myöhemmin asennettavan konepeiton alle. Kuva: Valtra

Ohjaamon kiinnittämisen jälkeen valmistuvaan traktoriin kiinnitetään pakokaasun puhdistusjärjestelmä ja jäähdytin myöhemmin asennettavan konepeiton alle. Kuva: ValtraVarsinaisen tuotantolinjan jälkeen on vielä pari tärkeää pistettä. Ensimmäisessä ladataan ohjelmat, joita traktorissa käytetään. Osa niistä liittyy turvallisuuteen ja osalla on merkitystä, jotta traktorin ominaisuuksia voidaan hyödyntää.

Nykyään yli puolet valmistettavista traktoreista on varustettu täydellä täsmäviljelytekniikalla. Vuonna 2017 esitetelty SmartTouch on ollut avaintekijä, joka on mahdollistanut toimivan käyttöliittymän täsmäviljelytekniikalle – ennen SmartTouchia kysyntää täsmäviljelytekniikalle ei juuri ollut.

Linjan jälkeen asennetaan konepeitto ja renkaat. Tämän jälkeen on lopputestaus, joka kestää 50 minuuttia. Ajasta puolet on testiajoa, jonka aikana testataan traktorin toiminta ja se, että kunkin toimitusmaan lainsäädännön vaatimukset täyttyvät.

Linjan jälkeen traktori lähtee joko lopputarkastukseen tai Unlimited-varusteluun. Joka kolmatta traktoria varustellaan asiakkaan tilauksen mukaan paremmin sopivaksi asiakkaan käyttöön.

”Kun tuotanto kasvaa, niin tarvitsemme edelleen lisää uusia työntekijöitä.” Tiina kannustaa kaikkia osaavia ja halukkaita hakemaan töihin: ”Meillä on esimerkiksi materiaalinkäsittelyssä jo puolet työntekijöistä naisia”.

Traktorissa on nyt ne varusteet, jotka siihen voidaan tuotantolinjalla asentaa. Tämän jälkeen traktori siirtyy lopputarkastukseen tai tilanteen mukaan Unlimited-varusteluun. Kuva: Valtra

Traktorissa on nyt ne varusteet, jotka siihen voidaan tuotantolinjalla asentaa. Tämän jälkeen traktori siirtyy lopputarkastukseen tai tilanteen mukaan Unlimited-varusteluun. Kuva: ValtraVoimansiirtoa

"Voimansiirtopuolella Suolahdessa työskentelee noin 180 henkilöä, joista 120 ovat kokoonpanijoita ja asentajia, 45 ovat koneistajia ja 20 hoitaa materiaaleja oikeille paikoilleen. Etsimme jatkuvasti ammattitaitoisia koneistajia. Valtralle voi myös päästä töihin ja kouluttautua voimansiirron valmistuksen asiantuntijaksi oppisopimuksen kautta", kertoo tuotantopäällikkö Janne Koivisto.

Töitä kokoonpanossa tehdään kahdeksan tunnin päivävuorossa viisi päivää viikossa. Kokoonpanolinjoja on kaksi. Toisella tehdään komponentteja N- ja T-sarjoihin ja toisella A-, G- ja Q-sarjoihin. Tuotantolinja ei ole aikaohjattu, mutta vaiheet on kellotettu. Onnistuneesta työstä maksetaan bonuspalkkiota.

Koneistus on tällä hetkellä tuotantokapeikko ja siellä työtä tehdään viidessä vuorossa 24/7 paria juhlapyhää lukuun ottamatta.

Hyllytysjärjestelmä

Voimansiirtopuolella uusin investointi on hyllytysjärjestelmä, lavavarasto, jossa valukomponentit otetaan työstöön traktoritehtaan tilausjonon perusteella. Voimansiirtotehdas on osa konsernia, mutta toimii kuten muutkin komponenttitoimittajat traktoritehtaalle.

Varastojärjestelmä syöttää koneistuskeskuksia tilausjärjestelmän perusteella ja valmiit komponentit palaavat lavavarastoon odottamaan siirtoa kokoonpanoon. Yhdeltä lavalta voidaan ottaa yksi tai useampia komponentteja työstettäväksi jonoon traktoritehtaan jonon perusteella.

Valuja työstöön

Isoja FMS -koneistusjärjestelmiä on viisi, joilla työstetään alihankkijoilta tulleita valukomponentteja voimansiirtoon.

Isommissa koneissa työstetään vaihteisto- ja jarrukoteloita, jotka ovat rakenteiltaan vaativampia. Isompia valukomponentteja hankitaan Suomesta ja kauempaa Euroopasta. Kaukomailta tulee pieniä valuja.

Sorvaus on myös yksi tuotannon kapeikko. Käytössä on kaksi vastakaraista sorvia. Aamuvuorossa 6–14 on paikalla sorvari. Tämän jälkeen kone jatkaa itsenäisesti neljä tuntia. Seuraava vuoro tulee töihin kello 18 ja lopettaa kello 2 aamuyöllä. Sen jälkeen koneet jatkavat työtä itsenäisesti jälleen neljä tuntia.

Suolahden tehdas on laajentunut vähitellen. Kuvassa oikealla esittelytila, Atrium ja keskellä pitkä halli, jossa on 300-metrinen tuotantolinja. Vasemmalla on voimansiirtotehdas, jossa valmistetaan komponentteja Suolahden tehtaalle, mutta myös muualle. Kuva: Valtra

Suolahden tehdas on laajentunut vähitellen. Kuvassa oikealla esittelytila, Atrium ja keskellä pitkä halli, jossa on 300-metrinen tuotantolinja. Vasemmalla on voimansiirtotehdas, jossa valmistetaan komponentteja Suolahden tehtaalle, mutta myös muualle. Kuva: ValtraKaksi U:n muotoista kokoonpanolinjaa

Voimansiirrolla on oma komponenttivarasto, josta keräillään kullekin vaiheelle kärryyn tarvittavat komponentit ja kärry tyhjenee tiimin alueella. Osat on aina kerätty tiettyyn rungonnumeroon, joka vastaa tiettyä traktoria.

Kiinnitystarvikkeet ovat hylyllä asentajien ulottuvilla, kuten traktoreiden tuotantolinjallakin.

Voimansiirrossa N- ja T-sarjojen kokoonpano tehdään samalla linjalla. Kokoonpanolinjan sisä- ja ulkopuolella on osakokoonpanoa, josta syötetään päälinjaa.

Jonojärjestys seuraa traktoritehdasta rungonnumeroa ja puskuri on noin puolitoista päivää. Kokoonpanolinjalla toimii kolme tiimiä.

Moni työvaihe onnistuu yksinään, mutta raskaampien hammasratasasetelmien kanssa tarvitaan kahdet kädet eli riippuen vaiheesta pisteellä voi olla useampi työntekijä. Ensin kokoonpannaan kotelon sisusta ja sen jälkeen asennetaan vaiheittain esimerkiksi valmiit putkisetit. Vaiheaika on 15 minuuttia ja tavoite on tehdä päivässä 31 voimansiirtoa linjalla.

Artikkelin aiheet- Osaston luetuimmat