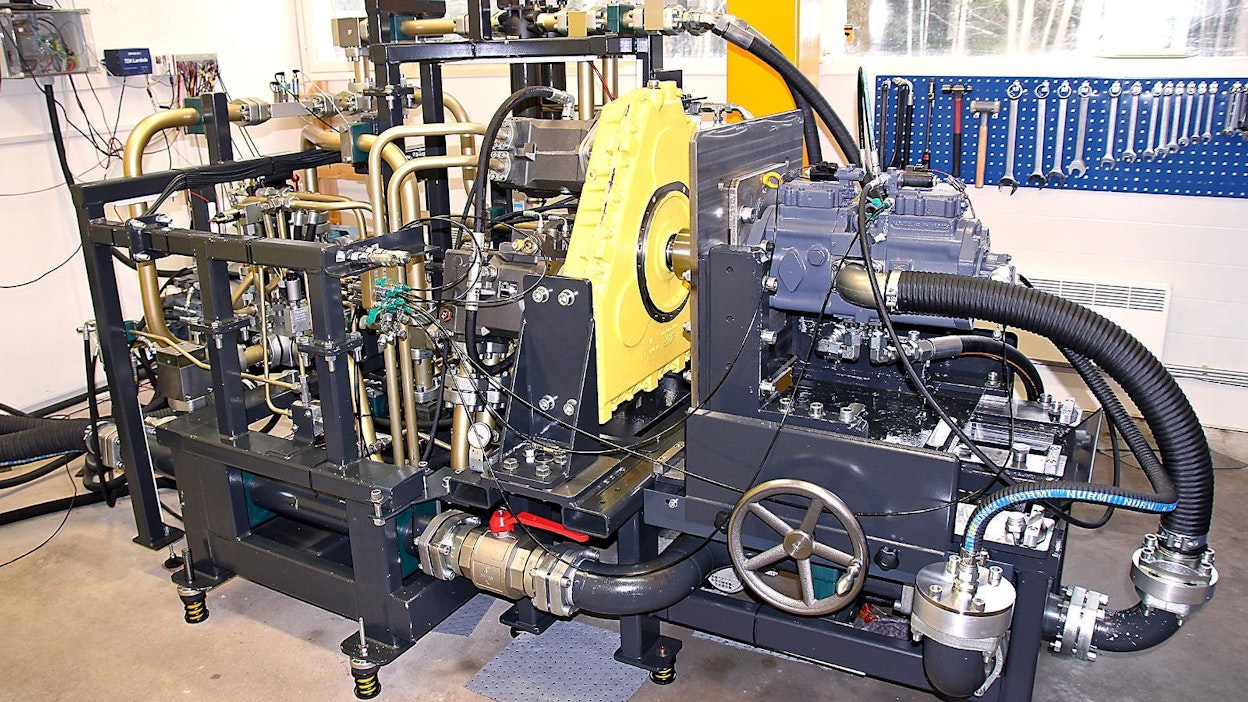

Varaosaparatiisi kunnostaa hydraulipumppuja ja -moottoreita — uusi digitaalisesti ohjattu testipenkki

Hydraulipumppu on työkoneen sydän. Siksi siitä tulee pitää erityistä huolta ja varmistaa sen toiminta riittävän kattavalla ja perusteellisella huollolla sekä oikeilla varaosilla. Testaus varmistaa pumpun tarkoituksenmukaisen toiminnan.TilaajalleArtikkelin aiheet- Osaston luetuimmat